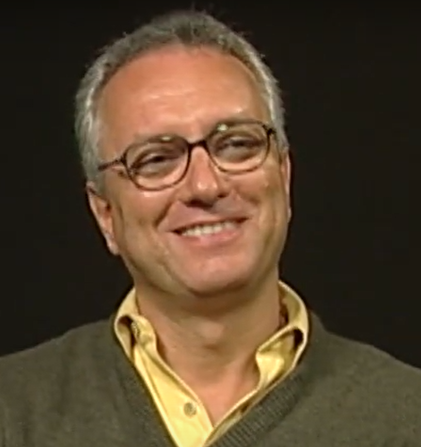

Roberto de Oliveira Goulart. Rio de Janeiro, nascido a 12 de agosto de 1952.

Antes de trabalhar na Petrobras, eu trabalhava numa sociedade classificadora norueguesa, chamada DNV – Det Norske Veritas. Trabalhei sete anos em cima de projetos do Brasil. Em 1987, eu fiz o concurso para a Petrobras. Fiquei em segundo lugar e resolvi ingressar na Empresa. Esse concurso era para engenheiro com experiência, não era para fazer aquele curso interno que tinha na Petrobras. Comecei a trabalhar na Engenharia Básica do Cenpes, onde estou trabalhando até hoje. Mas tenho ainda uma série de atividades fora do Cenpes, como acompanhar projetos no exterior etc.

Desde o começo, eu vim para trabalhar em Engenharia Básica. Por Engenharia Básica entende-se a documentação preparada para a contratação de plataformas. Eu comecei trabalhando com a Petrobras 8, depois trabalhei com a Petrobras 18, 25, 37, 43, 48 e atualmente sou coordenador do Projeto Jubarte, que é a P-57 para o Espírito Santo. Basicamente, além desses projetos da Engenharia Básica, trabalhei em vários projetos de pesquisa ligados à área do Procap, como as TLP - Tension Leg Platform [Plataforma de Pernas Atirantadas], que são um tipo de plataforma. Eu também participo das Rit´s – Redes de Inteligências Tecnológicas – e de projetos ligados ao Comep, em que a gente mapeia a tecnologia a ser usada. Então, junta a parte de pesquisa com a parte de engenharia básica. Em geral, eu trabalhei com plataformas flutuantes, estacionárias de produção, com semi-submersível, com FPSO e com algumas TLP, como já mencionei. No início, eu trabalhava ligado à parte de estrutura, primeiro com projeto estrutural, depois como Coordenador da parte de estrutura e como Coordenador Geral de Projeto. Assim, eu tive envolvimento com toda a área de processo, toda a área naval etc. Atualmente, tenho trabalhado coordenando esses grandes projetos que demandam um conhecimento muito grande de diversas áreas, além...

Continuar leituraRoberto de Oliveira Goulart. Rio de Janeiro, nascido a 12 de agosto de 1952.

Antes de trabalhar na Petrobras, eu trabalhava numa sociedade classificadora norueguesa, chamada DNV – Det Norske Veritas. Trabalhei sete anos em cima de projetos do Brasil. Em 1987, eu fiz o concurso para a Petrobras. Fiquei em segundo lugar e resolvi ingressar na Empresa. Esse concurso era para engenheiro com experiência, não era para fazer aquele curso interno que tinha na Petrobras. Comecei a trabalhar na Engenharia Básica do Cenpes, onde estou trabalhando até hoje. Mas tenho ainda uma série de atividades fora do Cenpes, como acompanhar projetos no exterior etc.

Desde o começo, eu vim para trabalhar em Engenharia Básica. Por Engenharia Básica entende-se a documentação preparada para a contratação de plataformas. Eu comecei trabalhando com a Petrobras 8, depois trabalhei com a Petrobras 18, 25, 37, 43, 48 e atualmente sou coordenador do Projeto Jubarte, que é a P-57 para o Espírito Santo. Basicamente, além desses projetos da Engenharia Básica, trabalhei em vários projetos de pesquisa ligados à área do Procap, como as TLP - Tension Leg Platform [Plataforma de Pernas Atirantadas], que são um tipo de plataforma. Eu também participo das Rit´s – Redes de Inteligências Tecnológicas – e de projetos ligados ao Comep, em que a gente mapeia a tecnologia a ser usada. Então, junta a parte de pesquisa com a parte de engenharia básica. Em geral, eu trabalhei com plataformas flutuantes, estacionárias de produção, com semi-submersível, com FPSO e com algumas TLP, como já mencionei. No início, eu trabalhava ligado à parte de estrutura, primeiro com projeto estrutural, depois como Coordenador da parte de estrutura e como Coordenador Geral de Projeto. Assim, eu tive envolvimento com toda a área de processo, toda a área naval etc. Atualmente, tenho trabalhado coordenando esses grandes projetos que demandam um conhecimento muito grande de diversas áreas, além de um relacionamento muito grande, fora do Cenpes, com o cliente.

Existem vários tipos de plataformas flutuantes. A semi-submersível é uma plataforma originalmente de perfuração, que foi adaptada para produção. Ela é uma unidade flutuante com colunas e um pontoon [flutuador] submerso, na qual é colocada uma planta de produção em cima. Normalmente, nós tiramos a planta de perfuração, as torres de perfuração, botamos equipamentos de produção e ligamos risers flexíveis, que puxam, pegam todo o fluxo de óleo das “árvores de natal” do fundo do mar para a plataforma. No início, a Petrobras foi pioneira nesse desenvolvimento, visto que começou a fazer isso com plataformas da frota dela, adaptando com plantas pequenas e depois transformando em plantas maiores. A primeira unidade em que eu trabalhei foi a Petrobras-8, maior que a H-3.0. [Haker 3.0]. Foi uma conversão, ou seja, uma unidade existia – não era nem de perfuração, era um flotel, um alojamento que tem no mar – e foi adaptada para a produção. Depois trabalhei na P-18, que foi uma unidade new build, semi-submersível. E trabalhei também, com esse projeto da TLP e depois com FPSO - Floating Production Storage and Offloadin, que são os navios adaptados para a produção. Além disso trabalhei com a P-37, 43, 48 e, atualmente, a P-57.

P-8, P18, P25, P37 A P-8, que era uma semi-submersível, estava trabalhando no Brasil como flotel. Flotel é um alojamento que tem no mar para servir de apoio a outras construções. Então, ela estava aqui e essa conversão foi toda feita no Brasil. A P-18, que a gente chama de new build, uma unidade nova, foi toda construída em Cingapura. Depois ela veio para o Brasil e foi instalada na Bacia de Campos. A P-25 era uma plataforma de perfuração, originalmente chamada de Zapata Artic Rig 36. Ela foi adquirida pela Petrobras, estava perfurando também no Brasil e essa conversão foi feita aqui para Unidade de Produção. A P-37 foi uma especificação do projeto, na qual a contratada tinha que pegar um navio petroleiro de mercado; estava no contrato que ela tinha que adquirir esse navio e fazer a conversão. Essa conversão também foi feita em Cingapura, pela Jurong. Eu costumo sempre acompanhar essas obras. Quase todas as obras eu acompanho, conforme é requisitado, para discutir aspectos técnicos. A plataforma que eu tive um envolvimento maior de acompanhamento foi a P-43, que era um projeto semelhante ao da P-48. A contratada adquiriu um petroleiro de mercado e foi feita a conversão de uma unidade em Cingapura – eu estive lá algumas vezes – e a outra unidade foi feita na Brasfels, antiga Verolme, em Angra dos Reis. Ou seja, eu sempre procuro aliar o envolvimento do projeto, acompanhando a obra, na medida do possível e conforme demandado.

A Petrobras, ao longo do tempo, teve várias estratégias de contratação que foram sendo alteradas. Em função dessa estratégia, em função de financiamentos, ela fez concorrências internacionais. Essas concorrências internacionais, às vezes, davam no Brasil e às vezes davam fora do Brasil. Não existia uma exigência para ser feita no Brasil. A partir das unidades mais recentes, foi feito o que a gente chama de conteúdo nacional, uma exigência dos órgãos financiadores do Brasil, uma estratégia de política da Petrobras ligada a vários aspectos. Então, foi especificado que deveria ter um conteúdo nacional. Esse conteúdo nacional, que é uma percentagem exigida, caberia ao epecista, que é o construtor, fazer parte no Brasil e parte fora. Ele pode escolher, por exemplo, fazer o casco no Brasil e comprar alguns equipamentos fora. Ou ele pode comprar os equipamentos no Brasil e fazer essa conversão do casco fora. Ele tem que fazer a obra de maneira que tenha o conteúdo nacional exigido no contrato. Então, por exemplo, na P-43 e na P-48, a mesma construtora levou as duas. Mas ela escolheu fazer a conversão do casco da P-43 em Cingapura e a conversão do casco da P-48 no Brasil. Os equipamentos podiam ser adquiridos no Brasil ou fora, desde que atendesse a esse conteúdo nacional. Tem sido essa a filosofia adotada nos últimos contratos da Petrobras, desde a P-43, que foi de 2000. A partir dos quatro últimos anos, mais ou menos, tem sido a filosofia adotada. E essa percentagem de conteúdo nacional tem variado ao longo do tempo. PROCAP O Procap é um projeto estratégico da Petrobras para águas profundas. Nesse projeto – talvez algumas pessoas tenham falado sobre isso – você mapeia as tecnologias necessárias da Petrobras para desenvolver os campos de petróleo. Uma vez mapeada, tendo em foco os campos que vão produzir – esse mapeamento é feito através da RIT, Rede de Inteligência Tecnológica: pessoas escolhidas da Petrobras, pessoas mapeadas como detentoras de conhecimento grande dentro da Petrobras participam dessa RIT olhando o plano estratégico da Petrobras. Olhando os campos que tem que ser produzidos e focados nesse plano estratégico, são verificadas as tecnologias que nós estamos mapeando. Algumas já existem no mercado. Outras nós podemos adquirir no mercado e outras nós teremos que desenvolver internamente, que é maioria dos casos. Então, para essa tecnologia a ser desenvolvida internamente, são nomeados coordenadores. Eu fui coordenador de alguns projetos, sou coordenador do projeto sistêmico de completação seca e algumas vezes sou coordenador de projetos específicos, que estão pendurados nesses sistêmicos. E com isso, é feito um projeto, da qual você tem um resultado para aplicação de desenvolvimento desse campo de petróleo. Assim como tem o Procap, nós temos também o Propes, que é de óleo pesado - o Procap é de águas profundas. Eu trabalho muito ligado a essas redes de inteligências e também ligado ao desenvolvimento de algumas tecnologias desses projetos específicos, desses programas da Petrobras. J

P-57 Atualmente, eu sou coordenador do projeto básico da P-57 que é uma unidade que vai ser, provavelmente, FPSO no Campo de Jubarte. Então, nós estamos na fase conceitual, nós estamos fazendo avaliações de concepções e verificando a parte econômica de todas essas concepções. Então, sempre eu procuro também, além de fazer o projeto básico, acompanhar essas avaliações econômicas que dão suporte ao ativo das necessidades. E Jubarte, como é um campo de óleo pesado no Espírito Santo, nós também temos muitos projetos do Procap e do Propes que estão linkados a esse projeto. Quando nós mapeamos essa tecnologia, nós temos em foco o plano estratégico, ou seja, Jubarte está estipulado pelo plano estratégico para ter o primeiro óleo em 2009. E para atender a essa meta, a construção tem que começar em 2006; para construção começar em 2006, nós temos que fazer um projeto básico em 2005. Então, todo planejamento tecnológico é feito de maneira que se atenda essa demanda. Você não pode ter uma tecnologia disponível em 2010, porque a plataforma já está construída, não vai poder ser considerada. Então, às vezes, a gente vê a tecnologia que se precisa para esse campo, sempre ligada aos programas tecnológicos, e desenvolvemos mais essa tecnologia, ou adquirindo seja o que for para aplicar no desenvolvimento do campo específico de produção. Então, o prazo é variável em função da necessidade. Se alguma tecnologia não puder ser aplicada no desenvolvimento imediato, ela ficará para os próximos. As dificuldades são inerentes ao trabalho. Você tem dificuldades que são resolvidas. A melhor dificuldade é quando você consegue ultrapassa-la, você conseguiu resolve-la. Agora, a maior dificuldade é a grande demanda de trabalho que nós temos tido nos últimos anos e, principalmente, no momento a demanda de HH, [homem-hora]. A demanda de horas para trabalhar e pessoas disponíveis para fazer esses projetos. As pessoas têm trabalhado muito depois da hora para poder atender a demanda da Companhia. É a maior dificuldade no momento. A demanda está muito grande comparada com o corpo técnico. Mas tem sido atingido com parcerias com universidades, com firmas contratadas que têm aqui dentro e um esforço muito grande dos empregados. Este problema está sendo equalizado. PROCAP 3000 O desafio do Procap atual é caminhar para a lâmina d’água de três mil metros. A Petrobras vem por fase indo para produzir e perfurar em lâmina d’água mais profunda. Então, primeiro teve o Procap 2000 que era dois mil metros e nós estamos produzindo atualmente até 1800, 2000 metros. Mas nós temos algumas perspectivas no Procap: campos que estariam acima de 2000 metros. Então, nós estamos nos preparando para ir, já por antecipação, para esses campos de lâmina d’água mais profunda. E o Propes, que é o Programa de Óleo Pesado da Petrobras, um dos desafios, independente da lâmina d’água, é produzir um óleo mais pesado, 17º api [American Petroleum Institute], que é uma definição de óleo pesado para a Petrobras. O óleo árabe é leve, é o óleo de 45º api. Alguns óleos mais pesados demandam uma tecnologia específica de produção, desde o escoamento do poço até chegar à unidade, com os equipamentos se tem que ter a bordo para processar esse óleo pesado. Seria o maior desafio no momento. Nós temos achado óleo pesado e temos achado óleo leve, principalmente na área do Espírito Santo, desde o óleo 45º API até óleo 17, 15º API. Quando nós estudamos esses campos, o campo que foi achado, nós temos que declarar a comercialidade dele. Uma vez que a gente declara a comercialidade, esse campo será desenvolvido. Então, nós temos que verificar de maneira que, economicamente, seja viável. Seja o óleo leve ou o óleo pesado, passa pelo mesmo desafio. Então, é feita uma avaliação econômica, tem o custo da plataforma, o custo de perfuração, o custo do escoamento do óleo. Tudo isso é colocado no desenvolvimento em função do tempo e verificado se esse projeto é econômico para a Petrobras. Se não for econômico, essa área tem que ser devolvida para a Agência Nacional de Petróleo. E o campo de óleo pesado tem um desafio maior do que um campo de óleo leve. Tem dois desafios: a medida que você aumenta a lâmina d’água é a medida que o óleo se torna mais pesado. Então, esses dois desafios seriam os próximos desafios da Petrobras: se caminhar para lâmina d’água mais profunda - que o Procap enfoca isso, tipo de plataforma, tipo de riser de coleta para desenvolver águas mais profundas - e também óleos mais pesados, dependendo da lâmina d’água.

A gente usa o óleo que a gente acha. O primeiro que a gente achou, começou a desenvolver a lâmina d’água mais rasa. Pode ser que a gente ache, num outro local do Brasil, uma lâmina d’água mais rasa. Mas nós temos achado uma lâmina d’água mais profunda. Então, a gente vai onde a gente acha. Alguns locais do mundo acham lâmina d’água de 100 metros, produzem 100 metros. Outros acham em terra, produzem em terra. Então, você tem que desenvolver os campos em função da condição que nós temos em volta dele, seja em terra, passa da terra para o mar, as condições ambientais que têm no mar, a lâmina d’água, o tipo de óleo. A gente trabalha em função do que a gente acha. E o que a gente está achando, em geral no mundo inteiro, é uma característica que o petróleo em terra já está muito mapeado - não quer dizer que não vai ser achado ainda - o petróleo no mar e em lâmina d’água mais rasa já está meio mapeado. Então, as companhias, em geral, têm partido ao longo dos anos, para lâminas d’água mais profundas. Antigamente, mais de 100 metros era um desafio muito grande. Hoje em dia, nós estamos falando de mais de dois mil metros. A tecnologia tem acompanhado essa demanda indo cada vez mais para lâmina d’água mais profunda.

Em geral, todas elas deram um grande prazer. Agora, uma que me deu prazer, foi quando eu trabalhei com a unidade chamada TLP - nós não temos nenhuma no Brasil. Essa plataforma não era considerada, porque se alegava que nós não tínhamos conhecimento dela. Então, nós desenvolvemos isso, internamente. Ela é uma plataforma flutuante que tem linhas de amarração, mas tem todos os graus de liberdade. Quando você vai para uma TLP, você chega com ela flutuante e bota uns tubos de aço presos no fundo do mar e você tira o lastro da unidade. Então, ela se torna mais rígida, permitindo que você tenha o que a gente chama de completação seca e plataforma e lâmina d’água profunda. Ou seja, se reduz o stroke do riser, que é a diferença do topo do riser rígido com relação ao convés da plataforma. Essa plataforma durante muito tempo foi ignorada, porque nós não tínhamos conhecimento, mas nós adquirimos esse conhecimento e colocamos a disposição da Petrobras. Não foi até hoje utilizada por razões econômicas. Mas foi uma tecnologia disponibilizada para a Companhia. É difícil comparar só o preço da plataforma. Quando você compara o campo do petróleo, você tem comparar, numa avaliação econômica, desde a perfuração, o escoamento, a plataforma. E isso tudo em função do tempo. Às vezes, uma solução mais cara você faz em menor espaço de tempo, ela se torna economicamente mais atrativa. Essa plataforma comparando com uma semi-submersível, só este pedaço da avaliação econômica, ela costuma ser um pouco mais cara, principalmente por causa dos tendões e da instalação. Mas quando você considera o desenvolvimento como um todo, porque você em função do tipo da plataforma e do escoamento você altera a curva de produção do campo, o tempo que se recupera o petróleo e os prazos construtivos, tudo isso você tem fazer uma avaliação econômica. Só isso pode te dizer o que é melhor. Tem um fato interessante. Até o Paulo Maurício esteve aqui e não comentou. Nós dois estávamos na plataforma P-8 - foi uma plataforma que deu alguns problemas estruturais durante a obra, a construtora andou cortando mais do que devia - e fizemos uma prova de carga para garantir que a estrutura dela, num pedaço, seria adaptada para aquela carga. Então, nós botamos macacos hidráulicos e impusemos cerca de 400 toneladas na unidade. Essa prova de carga foi feita numa sexta-feira à noite, por volta das 11 horas da noite. Nesse dia, quando nós acabamos a prova de carga, meia-noite mais ou menos, estava chovendo muito. Isso foi num estaleiro, aqui na Baía de Guanabara, no estaleiro Mauá. E essa prova de carga foi concluída e a estrutura mostrou que atendia. Nós conseguimos mostrar com isso que a plataforma estava apta para ir para o mar. Foi um ganho para a Petrobras, porque havia uma incerteza da capacidade de resistir às cargas. O fato interessante foi que estava chovendo muito e tudo alagado. E eu falei para o Paulo: “Olha Paulo, não dá para a gente ir para casa. Vamos para um bar para tomar uma cerveja, aguardar o tempo melhorar e parar de ficar tudo alagado.” E o Paulo me pediu por favor para não ir porque a esposa dele estava tendo filho. Então, nós fomos e a filha dele nasceu nesse dia. É um fato interessante. Se ele não fosse para casa, a criança nasceria sem o pai. Ele fez a prova de carga e a mulher dele também participou de uma prova de carga. Tem várias histórias, mas essa daí é suficiente. Então, ele nunca esquece, no dia de aniversário da filha dele: “Oh, Roberto, hoje está fazendo tantos anos que teve a prova de carga da P-8.” Ele nunca esquece e sempre me lembra.

É uma parceria longa. Desde o início, o Cenpes nunca quis trabalhar sozinho. Nós trabalhamos não só com universidades, como com centro de pesquisas, com companhias de projeto ou firmas de projeto do Brasil e do exterior, e também universidades do Brasil e do exterior. Então, quando a gente mapeia essa tecnologia, estrategicamente, vemos o que nós queremos desenvolver internamente. Algumas tecnologias podem gerar patentes. Alguns desenvolvimentos nós queremos ter, é um fator de competição, desenvolver internamente e não disponibilizar para o mercado, apesar da gente fazer, muitas vezes, acordo de sigilo com todo mundo. Algumas coisas só são desenvolvidas internamente e outras coisas nós desenvolvemos com parceria, em função da demanda tecnológica que nós temos e a disponibilidade de HH. Também é muito importante esse intercâmbio tecnológico para o nosso desenvolvimento como um todo. Se a gente ficar parado aqui dentro, nós podemos não ter o mesmo desenvolvimento de quando nós trabalhamos em parceria. E, muitas vezes, nós participamos em J.I.P., que a gente chama Joint Industry Project, junto com outras companhias de petróleo e com outras universidades também, quando nós temos uma demanda tecnológica e todos desenvolvem em conjunto. E os parceiros ficam sendo donos dessa tecnologia. Nós temos várias parcerias. Temos com a USP, UNICAMP, IPT em São Paulo, a Coppe, tem sido uma grande parceira, a PUC, aqui no Rio de Janeiro, tem sido uma grande parceira. Muitos dos nossos engenheiros têm feito doutorado fora do Brasil, alguns na Noruega, outros no M.I.T. nos Estados Unidos. Então, esse doutorado também gera uma série de relacionamentos posteriores. Em função do que nós precisamos, nós procuramos um parceiro específico. Nós tínhamos tido acordo com companhia de petróleo. Esses acordos tem sido feitos de maneira que sentamos com a companhia de petróleo, mapeamos a tecnologia de cada uma; é feita uma troca de tecnologias no Brasil e fora do Brasil. Eu tenho participado de alguns desse tipo de troca.

Eu acho muito importante participar do Projeto Memória. É um pessoal extremamente competente. É bom registrar esses fatos através de um arquivo específico, porque teremos uma documentação, pessoas cuidando disso, para não ficar só na cabeça de cada técnico que, muitas vezes, sai da Companhia ou se aposenta ou acontece um infortúnio qualquer e é perdida essa memória.

Recolher